Fosfatização de peças: Entenda o processo e suas vantagens

Por: Carina - 20 de Junho de 2025

O que é Fosfatização de Peças e como funciona

A fosfatização de peças é um processo químico que visa criar uma camada protetora sobre superfícies metálicas. Este tratamento é realizado em ambientes industriais e é essencial para aumentar a resistência à corrosão e melhorar a aderência de revestimentos, como tintas e vernizes.

O princípio da fosfatização se baseia na formação de sais de fosfato através da imersão do metal em uma solução aquosa que contém ácidos fosfóricos, frequentemente em conjunction com outros aditivos. Durante este processo, ocorrem reações químicas que resultam na criação de uma película uniforme e aderente na superfície da peça.

A fosfatização pode ser aplicada em diferentes tipos de metais, como aço, ferro e alumínio, e é um passo importante na preparação de superfícies antes da pintura ou de tratamento adicional. O processo resulta em uma diminuição da rugosidade da superfície, promovendo melhor adesão dos revestimentos aplicados posteriormente.

A eficiência da fosfatização depende de diversos fatores, incluindo a composição química da solução, a temperatura, o tempo de imersão e a condição da superfície da peça antes do tratamento. Para maximizar os benefícios, é crucial garantir que as peças estejam limpas e livres de contaminantes antes do início do processo.

Tipos de Fosfatização: Qual escolher para sua aplicação

Existem diversos tipos de fosfatização, cada um adequado para aplicações específicas e condições de uso distintas. A escolha do tipo correto é essencial para garantir a eficácia do tratamento e a durabilidade das peças. A seguir, apresentamos os principais tipos de fosfatização:

1. Fosfatização Zinicada: Este tipo utiliza zinco como elemento base, formando uma camada que proporciona excelente resistência à corrosão. É ideal para a proteção de peças expostas a ambientes agressivos e é frequentemente utilizada em indústrias automotivas e de construção.

2. Fosfatização Manganesiana: A fosfatização manganesiana é notável por sua alta resistência mecânica e é ideal para peças que precisam suportar altos níveis de desgaste. Comum em componentes que requerem lubrificação e resistência à fadiga, este tipo é amplamente utilizado na indústria de máquinas e ferramentas.

3. Fosfatização Ferrosa: Este método é frequentemente utilizado para a proteção e pré-tratamento de peças de aço. A fosfatização ferrosa não oferece a mesma resistência à corrosão que as opções de zinco e manganês, mas sua principal vantagem é o custo mais baixo, tornando-se uma opção viável para aplicações menos exigentes.

4. Fosfatização de Alumínio: A fosfatização de alumínio é um processo menos comum e é aplicada em peças de alumínio que requerem uma camada de proteção. Este tipo atua de forma a melhorar a aderência de tintas e outros revestimentos, sendo útil em setores como aeronautica e eletrônicos.

5. Fosfatização de Cádmio: Embora menos utilizada atualmente devido a preocupações ambientais, a fosfatização de cádmio oferece proteção excepcional contra corrosão e é aplicada em ambientes extremos, como aeronáutica e defesa.

Ao escolher o tipo de fosfatização, é importante considerar o ambiente de aplicação, a natureza do metal e os requisitos de durabilidade. A consulta a especialistas na área pode ajudar a determinar qual método é mais adequado para suas necessidades específicas.

Vantagens da Fosfatização de Peças para a Indústria

A fosfatização de peças oferece uma série de vantagens significativas para a indústria, que vão além da simples proteção contra corrosão. Abaixo, destacamos os principais benefícios desse processo:

1. Aumento da Durabilidade: A aplicação de uma camada de fosfato nas peças metálicas proporciona uma defesa eficaz contra a corrosão, aumentando consideravelmente a vida útil dos componentes. Isso é especialmente relevante em ambientes agressivos.

2. Melhoria na Adesão de Revestimentos: A fosfatização cria uma superfície otimizada para a adesão de tintas e revestimentos, garantindo que estes se mantenham firmes e não descasquem. Isso é crucial em setores onde a estética e a proteção são igualmente importantes.

3. Redução de Desgaste: O tratamento de fosfatização, principalmente o do tipo manganesiano, minimiza o desgaste em peças móveis e outras aplicações que sofrem atrito, resultando em menor necessidade de manutenção e menor custo operacional.

4. Custo-Benefício: A fosfatização é um processo relativamente econômico em comparação com outras opções de proteção, resultando em um excelente retorno sobre o investimento. Isso é particularmente importante para empresas que buscam otimizar seus processos produtivos.

5. Flexibilidade de Aplicação: A versatilidade da fosfatização permite sua aplicação em diversos setores, como automotivo, eletroeletrônico, construção civil e mais. Isso a torna uma escolha ideal para diferentes tipos de peças e componentes.

6. Processo Ecológico: Em comparação com outros tratamentos químicos, a fosfatização geralmente utiliza produtos menos nocivos ao meio ambiente, alinhando-se a práticas industriais sustentáveis e regulamentações ambientais cada vez mais rigorosas.

7. Facilidade de Manutenção: Após a fosfatização, as peças costumam exigir menos manutenção, pois a proteção proporcionada pela camada de fosfato reduz o acúmulo de sujeira e a formação de ferrugem.

Em suma, a fosfatização de peças representa uma solução robusta e econômica para a indústria, oferecendo proteção, eficiência e sustentabilidade. Considerar esse tratamento pode resultar em melhorias significativas na operação e na qualidade dos produtos finais.

Processo de Fosfatização: Etapas e equipamentos necessários

O processo de fosfatização envolve várias etapas cruciais que garantem a efetividade do tratamento e a qualidade da camada protetora resultante. Conhecer essas etapas e os equipamentos necessários é essencial para a implementação bem-sucedida do processo. A seguir, descrevemos as principais fases e ferramentas utilizadas:

1. Preparação da Superfície: Antes da fosfatização, é fundamental limpar as peças metálicas para remover contaminantes, como óleos, graxas ou ferrugem. Isso geralmente é realizado por meio de desengraxantes e soluções de limpeza específicas. A preparação é uma etapa crítica, pois a qualidade da superfície influenciará na adesão da camada de fosfato.

2. Imersão ou Spray do Solução Fosfatizante: Após a limpeza, as peças são submetidas ao tratamento com a solução de fosfato. Isso pode ser feito por imersão em tanques ou por pulverização, dependendo do tipo de equipamento disponível e das peças a serem tratadas. A temperatura e o tempo de contato são cruciais para a formação de uma camada uniforme.

3. Enxágue: Após a fosfatização, as peças devem ser enxaguadas para remover resíduos da solução. O enxágue é vital para garantir que nenhuma substância remanescente interfira na durabilidade da camada de fosfato ou na aderência de revestimentos subsequentes.

4. Secagem: A secagem das peças é a próxima etapa, que pode ser feita ao ar livre ou em secadores especializados. A remoção da umidade é fundamental para evitar corrosão e garantir que a superfície esteja pronta para o próximo tratamento, como a aplicação de tinta.

5. Inspeção de Qualidade: Após todas as etapas de tratamento, as peças devem ser inspecionadas para garantir a qualidade da fosfatização. Isso pode incluir verificações visuais e testes de aderência para assegurar que o tratamento cumpriu os padrões esperados.

Equipamentos Necessários: Para implementar o processo de fosfatização, são necessários os seguintes equipamentos:

- Tanque de Imersão ou Sistema de Spray: Usados para a aplicação da solução fosfatizante.

- Desengraxantes e Produtos de Limpeza: Essenciais para a preparação da superfície.

- Tanques de Enxágue: Para remover resíduos da solução após a fosfatização.

- Sistemas de Secagem: Utilizados para garantir que as peças estejam completamente secas antes de prosseguir com o tratamento de pintura ou outros revestimentos.

- Equipamentos de Inspeção: Para verificar a qualidade do tratamento.

O processo de fosfatização, quando realizado com cuidado e com os equipamentos adequados, proporciona uma camada robusta que aumenta a vida útil das peças metálicas e melhora sua performance em diversas aplicações.

Cuidados e Manutenção após Fosfatização

A manutenção adequada das peças após o processo de fosfatização é essencial para garantir que a camada protetora mantenha sua eficácia ao longo do tempo. Aqui estão alguns cuidados e práticas recomendadas que devem ser seguidos:

1. Armazenamento Correto: Após a fosfatização, as peças devem ser armazenadas em locais secos e livres de umidade. A exposição à umidade pode comprometer a camada de fosfato e levar à corrosão. Utilize paletes ou suportes para evitar o contato direto com superfícies que possam reter água.

2. Inspeção Regular: É importante realizar inspeções periódicas nas peças fosfatizadas para detectar sinais de desgaste ou corrosão. Verificar a integridade da camada de fosfato ajuda a identificar problemas antes que se tornem críticos, permitindo a adoção de medidas corretivas.

3. Limpeza Adequada: Durante o uso, é fundamental manter a limpeza das peças. Utilize métodos de limpeza suaves, como panos secos ou água e sabão neutro, evitando produtos químicos agressivos que possam danificar a camada de fosfato. A limpeza regular ajuda a evitar o acúmulo de sujeira e contaminantes que podem deteriorar a proteção.

4. Proteção Durante o Transporte: Ao transportar as peças fosfatizadas, é imprescindível protegê-las contra impactos e abrasão. Utilize embalagens adequadas que evitem o contato entre as peças e possíveis agentes corrosivos. Isso ajuda a manter a integridade da camada de fosfato durante o transporte.

5. Reaplicação de Revestimentos: Se as peças forem submetidas a revestimentos adicionais, como pintura, é importante seguir as instruções do fabricante quanto à preparação da superfície. A fosfatização aumentará a adesão dos revestimentos, mas qualquer dano à camada deve ser corrigido antes da aplicação.

6. Condições do Ambiente: Considere as condições do ambiente em que as peças serão utilizadas. Se expostas a ambientes mais agressivos (como alta umidade ou presença de produtos químicos), pode ser necessário implementar medidas adicionais de proteção, como revestimentos especiais ou sistemas de desumidificação.

7. Manutenção Profissional: Para peças críticas, a consulta a serviços profissionais de manutenção pode garantir que todas as medidas sejam tomadas de acordo com as melhores práticas do setor. Técnicos especializados podem sugerir intervenções específicas que ajudarão a prolongar ainda mais a vida útil dos componentes.

Em suma, a manutenção e os cuidados após a fosfatização são fundamentais para garantir a eficácia da proteção e prolongar a durabilidade das peças. Seguir essas diretrizes assegurará que os investimentos em fosfatização tragam os resultados esperados ao longo do tempo.

Aplicações da Fosfatização em Diferentes Setores

A fosfatização é um processo amplamente utilizado em diversas indústrias devido à sua eficácia na proteção de peças metálicas e na melhoria da aderência de revestimentos.

Abaixo, exploramos as principais aplicações da fosfatização em diferentes setores:

1. Indústria Automotiva: Na fabricação de veículos, a fosfatização é utilizada para proteger componentes metálicos, como chassis, eixos e suspensão.

A camada de fosfato ajuda a prevenir a corrosão na pintura e prolonga a durabilidade das partes, assegurando segurança e eficiência dos veículos.

2. Indústria de Eletroeletrônicos: Em dispositivos eletrônicos, a fosfatização é aplicada para proteger peças metálicas de circuitos e componentes elétricos.

Isso não só aumenta a resistência à oxidação, mas também melhora a adesão de revestimentos protetores, garantindo a funcionalidade e a segurança dos aparelhos.

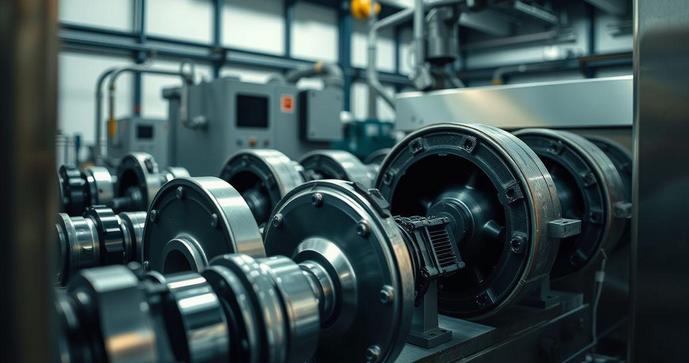

3. Indústria de Máquinas e Ferramentas: Na fabricação de ferramentas e máquinas, a fosfatização é crucial para a resistência ao desgaste e à corrosão.

Componentes como engrenagens, mancais e peças móveis são frequentemente tratados para garantir seu funcionamento suave e duradouro, especialmente em operações que envolvem altas cargas e atrito.

4. Indústria de Construção Civil: Os materiais metálicos utilizados em construções, como aço estrutural, são frequentemente fosfatizados para melhorar sua resistência à corrosão.

Isso é especialmente importante em áreas expostas a condições climáticas adversas, aumentando a vida útil e a segurança de estruturas e edificações.

5. Indústria de Armas e Defesa: A fosfatização é utilizada na proteção de armas e componentes militares.

A camada de fosfato não só melhora a resistência à corrosão, mas também minimiza o atrito e o desgaste, que são críticos em equipamentos que exigem alta performance sob condições extremas.

6. Indústria Alimentícia: Embora menos comum, a fosfatização pode ser aplicada em equipamentos de processamento de alimentos.

A proteção oferecida pelas camadas de fosfato ajuda a garantir a longevidade e a higiene dos equipamentos, que devem cumprir com rigorosas normativas de segurança alimentar.

7. Indústria de Móveis e Decoração: Ao aplicar fosfatização em peças metálicas de móveis, como estruturas de ferro, é possível garantir uma resistência adicional à corrosão e aumentar a durabilidade dos produtos.

Isso é especialmente relevante para mobiliário exposto a ambientes externos.

Em resumo, a fosfatização possui uma ampla gama de aplicações em diferentes setores, destacando-se como uma solução eficaz para a proteção e melhoria da performance de peças metálicas.

Com a crescente demanda por durabilidade e resistência, o processo de fosfatização se torna cada vez mais relevante nas práticas industriais modernas.

A fosfatização de peças é um processo fundamental para aumentar a durabilidade e a resistência à corrosão de componentes metálicos.

Com suas diversas aplicações em setores como automotivo, eletroeletrônico, construção civil e muito mais, a fosfatização se destaca como uma prática eficaz e econômica.

Ao compreender as etapas do processo, suas vantagens, cuidados necessários e aplicações, as indústrias podem maximizar os benefícios desse tratamento, garantindo produtos de alta qualidade e maior vida útil.

Assim, investir na fosfatização se revela uma decisão estratégica para empresas que buscam excelência e competitividade no mercado.