Banho de Zinco: Benefícios e Aplicações para Prolongar a Vida Útil de Estruturas Metálicas

Por: Carina - 23 de Maio de 2025

O banho de zinco é uma técnica amplamente utilizada para proteger estruturas metálicas contra a corrosão, aumentando sua durabilidade e eficiência. Este processo, que envolve a aplicação de uma camada de zinco sobre o metal, oferece uma solução eficaz para diversos setores, desde a construção civil até a indústria automotiva. Neste artigo, exploraremos as vantagens, técnicas de aplicação e cuidados necessários para garantir a máxima proteção e longevidade das estruturas tratadas.

Vantagens do Banho de Zinco na Proteção de Metais

O banho de zinco é uma técnica de galvanização que oferece uma série de vantagens significativas na proteção de metais, especialmente em ambientes onde a corrosão é uma preocupação constante. Este processo não apenas aumenta a durabilidade das estruturas metálicas, mas também proporciona uma série de benefícios econômicos e funcionais. A seguir, detalharemos as principais vantagens do banho de zinco na proteção de metais.

Uma das vantagens mais notáveis do banho de zinco é a sua capacidade de prevenir a corrosão. O zinco atua como uma barreira protetora, isolando o metal subjacente do ambiente corrosivo. Quando exposto a condições adversas, como umidade e poluentes, o zinco se oxida primeiro, protegendo o metal base. Essa propriedade é especialmente importante em indústrias que utilizam estruturas metálicas em ambientes externos, onde a exposição a elementos naturais pode causar danos significativos ao longo do tempo.

Além da proteção contra corrosão, o banho de zinco também oferece uma excelente resistência a impactos e abrasões. Estruturas metálicas tratadas com zinco tendem a ser mais robustas e menos suscetíveis a danos físicos. Isso é particularmente vantajoso em aplicações industriais, onde equipamentos e estruturas estão frequentemente sujeitos a condições de trabalho rigorosas. A resistência adicional proporcionada pelo banho de zinco pode resultar em menos reparos e substituições, economizando tempo e recursos financeiros.

Outro benefício importante do banho de zinco é a sua durabilidade. Estruturas metálicas tratadas com zinco podem ter uma vida útil significativamente maior em comparação com aquelas que não recebem esse tratamento. Estudos mostram que a galvanização pode aumentar a vida útil de componentes metálicos em até 50 anos, dependendo das condições ambientais. Essa longevidade não apenas reduz a necessidade de manutenção frequente, mas também contribui para a sustentabilidade, uma vez que menos recursos são necessários para substituir estruturas danificadas.

O banho de zinco também é uma solução econômica a longo prazo. Embora o custo inicial do tratamento possa ser maior do que outras opções de proteção, como pintura, a durabilidade e a resistência à corrosão do zinco resultam em menores custos de manutenção e substituição ao longo do tempo. Além disso, a aplicação de zinco é um processo relativamente rápido e eficiente, permitindo que as empresas mantenham a produtividade enquanto protegem seus ativos.

Outro aspecto a ser considerado é a versatilidade do banho de zinco. Este tratamento pode ser aplicado a uma ampla variedade de produtos metálicos, incluindo estruturas de aço, parafusos, porcas e outros componentes. A Zincagem de parafusos, por exemplo, é uma prática comum que garante que esses itens essenciais sejam protegidos contra corrosão, aumentando sua durabilidade e confiabilidade em aplicações críticas.

Além disso, o banho de zinco é um processo ambientalmente amigável. O zinco é um material reciclável e, quando aplicado corretamente, não gera resíduos tóxicos. Isso significa que as empresas podem proteger seus ativos enquanto minimizam seu impacto ambiental. A galvanização a quente, um método comum de aplicação do zinco, utiliza um processo que é menos poluente em comparação com outros métodos de revestimento, como a pintura, que pode liberar compostos orgânicos voláteis (COVs) prejudiciais ao meio ambiente.

Por fim, o banho de zinco também melhora a estética dos produtos metálicos. O acabamento galvanizado proporciona uma aparência limpa e brilhante, que pode ser atraente em aplicações visíveis, como cercas, estruturas arquitetônicas e mobiliário urbano. Essa estética não apenas melhora a aparência dos produtos, mas também pode aumentar seu valor percebido no mercado.

Em resumo, as vantagens do banho de zinco na proteção de metais são numerosas e impactantes. Desde a prevenção da corrosão até a resistência a impactos, durabilidade, economia a longo prazo, versatilidade, benefícios ambientais e estética aprimorada, o banho de zinco se destaca como uma solução eficaz para a proteção de estruturas metálicas. À medida que as indústrias continuam a buscar maneiras de melhorar a durabilidade e a eficiência de seus produtos, o banho de zinco se tornará cada vez mais uma escolha preferencial para garantir a longevidade e a funcionalidade das estruturas metálicas.

Processos e Técnicas de Aplicação do Banho de Zinco

O banho de zinco é um processo essencial para a proteção de metais contra a corrosão, e sua aplicação pode ser realizada por meio de diferentes técnicas. Cada método possui características específicas que o tornam mais adequado para determinadas aplicações e tipos de materiais. Neste artigo, abordaremos os principais processos e técnicas de aplicação do banho de zinco, destacando suas etapas e benefícios.

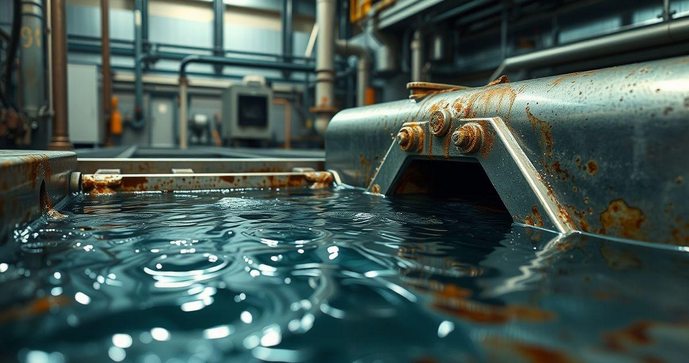

Um dos métodos mais comuns de aplicação do banho de zinco é a galvanização a quente. Este processo envolve a imersão de peças metálicas em um banho de zinco fundido a altas temperaturas, geralmente entre 450°C e 460°C. A galvanização a quente é amplamente utilizada devido à sua eficácia na criação de uma camada protetora espessa e durável. Durante a imersão, o zinco se liga ao metal base, formando uma liga que proporciona uma excelente resistência à corrosão.

A galvanização a quente é particularmente eficaz para estruturas de aço, como vigas, colunas e componentes de construção. O processo é relativamente rápido, permitindo que grandes quantidades de peças sejam tratadas em um curto espaço de tempo. Além disso, a camada de zinco resultante é altamente resistente a impactos e abrasões, tornando-a ideal para aplicações em ambientes agressivos.

Outra técnica de aplicação do banho de zinco é a galvanização eletrolítica, que utiliza um processo eletroquímico para depositar zinco sobre a superfície do metal. Neste método, as peças são imersas em uma solução eletrolítica contendo íons de zinco, e uma corrente elétrica é aplicada. Isso faz com que o zinco se deposite na superfície do metal, formando uma camada protetora. A galvanização eletrolítica é frequentemente utilizada em componentes menores, como parafusos, porcas e peças de precisão.

Uma das vantagens da galvanização eletrolítica é a possibilidade de controlar a espessura da camada de zinco depositada, permitindo que os fabricantes ajustem o tratamento de acordo com as necessidades específicas de cada aplicação. Além disso, esse método pode ser realizado em temperaturas mais baixas, o que reduz o risco de deformação das peças metálicas durante o processo.

Além da galvanização a quente e da galvanização eletrolítica, existe também o processo de zincagem por spray. Este método envolve a aplicação de zinco em forma de pó sobre a superfície do metal, utilizando um equipamento de spray. O zinco em pó é aquecido e projetado sobre a peça, onde se funde e forma uma camada protetora. A zincagem por spray é uma técnica versátil que pode ser utilizada em uma variedade de superfícies e formatos, tornando-a ideal para aplicações em campo.

Um dos principais benefícios da zincagem por spray é a sua capacidade de ser aplicada em locais de difícil acesso, onde outros métodos podem não ser viáveis. Além disso, a técnica permite a aplicação de camadas mais finas de zinco, o que pode ser desejável em algumas situações. No entanto, a durabilidade da camada resultante pode ser inferior àquela obtida por galvanização a quente, dependendo das condições de aplicação e do ambiente em que a peça será utilizada.

Outro método que merece destaque é a Zincagem de peças por imersão a frio. Este processo envolve a aplicação de uma solução de zinco em temperatura ambiente, que é aplicada diretamente sobre a superfície do metal. Embora não seja tão comum quanto os métodos anteriores, a zincagem a frio pode ser uma opção viável para peças que não podem ser submetidas a altas temperaturas ou que requerem um tratamento rápido e eficiente.

Independentemente do método escolhido, a preparação da superfície é uma etapa crucial para garantir a eficácia do banho de zinco. Antes da aplicação, as peças metálicas devem ser limpas e desengorduradas para remover qualquer contaminante que possa interferir na adesão do zinco. Isso pode ser feito por meio de processos de jateamento, desengraxe químico ou lavagem com solventes. A limpeza adequada da superfície assegura que a camada de zinco se fixe corretamente, proporcionando uma proteção duradoura contra a corrosão.

Após a aplicação do banho de zinco, é importante realizar testes de qualidade para garantir que a camada protetora atenda aos padrões exigidos. Isso pode incluir testes de espessura, aderência e resistência à corrosão. A realização de testes de qualidade é fundamental para assegurar que as peças tratadas cumpram suas funções de proteção e durabilidade em ambientes desafiadores.

Em resumo, os processos e técnicas de aplicação do banho de zinco são variados e cada um possui suas características e benefícios específicos. A escolha do método mais adequado dependerá das necessidades da aplicação, do tipo de material e das condições ambientais. Com a aplicação correta do banho de zinco, é possível garantir a proteção eficaz de estruturas metálicas, aumentando sua durabilidade e eficiência ao longo do tempo.

Comparação entre Banho de Zinco e Outros Métodos de Proteção

A proteção de estruturas metálicas contra a corrosão é uma preocupação fundamental em diversas indústrias, e existem várias técnicas disponíveis para garantir a durabilidade e a eficiência dos materiais. Entre essas técnicas, o banho de zinco se destaca como uma das opções mais eficazes. No entanto, é importante entender como ele se compara a outros métodos de proteção, como pintura, anodização e revestimentos em polímeros. Neste artigo, faremos uma análise comparativa entre o banho de zinco e essas alternativas, destacando suas vantagens e desvantagens.

O banho de zinco, especialmente a galvanização a quente, é amplamente reconhecido por sua capacidade de criar uma camada protetora espessa e durável sobre o metal. Essa camada não apenas previne a corrosão, mas também oferece resistência a impactos e abrasões. Em comparação, a pintura é um método comum de proteção, mas apresenta algumas limitações. Embora a pintura possa ser aplicada de forma rápida e econômica, sua durabilidade é geralmente inferior à do banho de zinco. Com o tempo, a pintura pode descascar, desbotar ou se desgastar, especialmente em ambientes agressivos, exigindo manutenção e reaplicação frequentes.

Outro ponto a considerar é que a pintura não oferece a mesma proteção catódica que o banho de zinco. No processo de galvanização, o zinco atua como um ânodo sacrifical, corroendo-se antes do metal base. Isso significa que, mesmo que a camada de zinco sofra danos, o metal subjacente ainda estará protegido. Por outro lado, se a pintura for danificada, o metal exposto pode começar a corroer rapidamente, comprometendo a integridade da estrutura.

A anodização é outra técnica de proteção que merece destaque, especialmente em aplicações de alumínio. Este processo envolve a criação de uma camada de óxido na superfície do metal, que oferece resistência à corrosão e ao desgaste. Embora a anodização seja eficaz para alumínio, não é aplicável a outros metais, como o aço. Além disso, a camada anodizada pode ser menos espessa do que a camada de zinco, o que pode resultar em menor proteção em ambientes severos.

Quando se trata de revestimentos em polímeros, como epóxi ou poliuretano, esses materiais oferecem uma boa resistência à corrosão e podem ser aplicados em uma variedade de superfícies. No entanto, assim como a pintura, os revestimentos em polímeros podem ser suscetíveis a danos físicos e desgaste ao longo do tempo. Além disso, a aplicação de revestimentos em polímeros pode exigir condições específicas de temperatura e umidade, o que pode limitar sua eficácia em algumas situações.

Uma vantagem significativa do banho de zinco em comparação com outros métodos é a sua versatilidade. O banho de zinco pode ser aplicado a uma ampla gama de produtos metálicos, incluindo estruturas de aço, parafusos, porcas e peças de precisão. Isso o torna uma escolha popular em diversas indústrias, desde a construção civil até a automotiva. Em contrapartida, métodos como anodização e revestimentos em polímeros podem ter limitações em termos de materiais e aplicações.

Além disso, o banho de zinco é um processo relativamente rápido e eficiente. A galvanização a quente, por exemplo, pode ser realizada em um curto espaço de tempo, permitindo que grandes quantidades de peças sejam tratadas simultaneamente. Isso é especialmente vantajoso em ambientes industriais, onde a produtividade é uma prioridade. Em comparação, a aplicação de pintura ou revestimentos em polímeros pode ser mais demorada, exigindo tempo de secagem e cura.

Outro aspecto a ser considerado é a sustentabilidade. O banho de zinco é um processo ambientalmente amigável, uma vez que o zinco é um material reciclável e não gera resíduos tóxicos quando aplicado corretamente. Em contrapartida, alguns revestimentos em polímeros e pinturas podem liberar compostos orgânicos voláteis (COVs) prejudiciais ao meio ambiente durante a aplicação e a cura.

Em termos de custo, o banho de zinco pode ter um investimento inicial mais alto em comparação com a pintura, mas a durabilidade e a resistência à corrosão resultantes podem levar a uma economia significativa a longo prazo. A necessidade reduzida de manutenção e reaplicação torna o banho de zinco uma opção mais econômica em muitos casos.

Em resumo, o banho de zinco se destaca como uma das melhores opções para a proteção de metais contra a corrosão, especialmente quando comparado a outros métodos, como pintura, anodização e revestimentos em polímeros. Sua durabilidade, resistência, versatilidade e benefícios ambientais fazem dele uma escolha preferencial em diversas indústrias. Ao considerar a proteção de estruturas metálicas, é fundamental avaliar as necessidades específicas da aplicação e escolher o método que melhor atenda a essas exigências.

Manutenção e Cuidados Após o Banho de Zinco

A manutenção adequada e os cuidados após o banho de zinco são essenciais para garantir a durabilidade e a eficácia da proteção contra corrosão. Embora o banho de zinco proporcione uma camada robusta e resistente, a preservação dessa proteção requer atenção contínua e práticas de manutenção regulares. Neste artigo, abordaremos as principais práticas de manutenção e cuidados que devem ser seguidos após a aplicação do banho de zinco.

Uma das primeiras etapas na manutenção de estruturas metálicas tratadas com banho de zinco é a inspeção regular. É fundamental realizar verificações periódicas para identificar qualquer sinal de desgaste, corrosão ou danos na camada de zinco. Durante essas inspeções, procure por áreas onde a camada de zinco possa ter sido comprometida, como arranhões, amassados ou descascamentos. A detecção precoce de problemas pode evitar que a corrosão se espalhe e cause danos mais significativos ao metal subjacente.

Além da inspeção visual, é recomendável realizar testes de aderência da camada de zinco. Isso pode ser feito utilizando um teste de fita adesiva, que permite verificar se a camada está firmemente aderida ao metal. Se a fita remover parte do zinco, isso pode indicar que a camada não está adequadamente fixada, e medidas corretivas devem ser tomadas.

Outro aspecto importante da manutenção é a limpeza das superfícies tratadas. A sujeira, poeira e contaminantes podem se acumular ao longo do tempo, interferindo na eficácia da proteção. Para limpar as superfícies, utilize água e sabão neutro, evitando produtos químicos agressivos que possam danificar a camada de zinco. Em casos de sujeira mais pesada, uma escova macia pode ser utilizada para remover detritos sem arranhar a superfície. A limpeza regular não apenas mantém a aparência estética, mas também ajuda a preservar a integridade da camada de zinco.

Após a limpeza, é importante garantir que as superfícies estejam secas antes de qualquer aplicação adicional, como pintura ou revestimentos. Se houver necessidade de aplicar um tratamento adicional, como um tratamento superficial, certifique-se de que a superfície esteja completamente livre de umidade para garantir a adesão adequada do novo material.

Em ambientes industriais ou em locais onde as estruturas metálicas estão expostas a condições severas, como umidade elevada ou produtos químicos corrosivos, a frequência das inspeções e limpezas deve ser aumentada. Nesses casos, é recomendável realizar inspeções trimestrais ou semestrais, dependendo da gravidade das condições ambientais. A manutenção proativa é fundamental para evitar que a corrosão se torne um problema sério.

Além das inspeções e limpezas, a aplicação de um revestimento adicional pode ser uma prática benéfica. Embora o banho de zinco ofereça uma proteção robusta, a aplicação de uma camada de tinta ou revestimento em polímero pode proporcionar uma barreira extra contra a corrosão. Essa camada adicional pode ser especialmente útil em áreas onde a exposição a produtos químicos ou umidade é intensa. Ao escolher um revestimento, opte por produtos compatíveis com o zinco e que não contenham solventes agressivos que possam danificar a camada protetora.

Outro ponto a ser considerado é a proteção contra impactos físicos. Estruturas metálicas tratadas com banho de zinco podem ser suscetíveis a danos mecânicos, especialmente em ambientes industriais. É importante evitar o contato com objetos pesados ou ferramentas que possam arranhar ou danificar a camada de zinco. Se ocorrerem danos, é fundamental repará-los imediatamente para evitar que a corrosão se inicie no metal exposto.

Além disso, a manutenção do ambiente em que as estruturas metálicas estão localizadas pode ter um impacto significativo na durabilidade do banho de zinco. Se possível, evite a exposição direta a produtos químicos corrosivos, como ácidos ou solventes, que podem comprometer a camada de zinco. Em locais onde a corrosão é uma preocupação, considere a instalação de barreiras físicas ou a aplicação de inibidores de corrosão para proteger as estruturas.

Por fim, é importante contar com profissionais qualificados para realizar a manutenção e os reparos necessários. Técnicos especializados podem oferecer orientações sobre as melhores práticas de manutenção e realizar inspeções detalhadas para identificar problemas que podem não ser visíveis a olho nu. A contratação de serviços de manutenção preventiva pode ser uma maneira eficaz de garantir que as estruturas metálicas tratadas com banho de zinco permaneçam em ótimas condições ao longo do tempo.

Em resumo, a manutenção e os cuidados após o banho de zinco são fundamentais para garantir a eficácia da proteção contra corrosão. Inspeções regulares, limpeza adequada, aplicação de revestimentos adicionais e proteção contra impactos são práticas essenciais que devem ser seguidas. Ao adotar essas medidas, é possível prolongar a vida útil das estruturas metálicas e garantir que elas permaneçam seguras e funcionais por muitos anos.

Em conclusão, o banho de zinco se destaca como uma solução eficaz e confiável para a proteção de estruturas metálicas contra a corrosão. Com suas diversas vantagens, como durabilidade, resistência a impactos e versatilidade, essa técnica é amplamente adotada em setores variados, garantindo a longevidade e a eficiência dos materiais. No entanto, para maximizar os benefícios do banho de zinco, é fundamental seguir práticas adequadas de manutenção e cuidados, como inspeções regulares e limpeza das superfícies. Ao investir na proteção e na preservação das estruturas metálicas, as empresas podem não apenas prolongar a vida útil de seus ativos, mas também reduzir custos com manutenção e substituição, contribuindo para um ambiente mais sustentável e seguro.